1. 서론

수십 년간의 연구에도 불구하고, 실리콘 기판에서 성장된 헤테로에피택시얼 3C-SiC는 아직 산업용 전자 응용 분야에 충분한 결정 품질을 달성하지 못했습니다. 성장은 일반적으로 Si(100) 또는 Si(111) 기판에서 수행되며, 각각 (100)의 경우 역상 도메인, (111)의 경우 균열이라는 고유한 과제를 안고 있습니다. [111] 배향 필름은 결함 밀도 감소, 표면 형태 개선, 응력 감소와 같은 유망한 특성을 나타내지만, (110) 및 (211)과 같은 대체 배향은 아직 충분히 연구되지 않았습니다. 기존 데이터는 최적의 성장 조건이 배향에 따라 달라질 수 있음을 시사하며, 이는 체계적인 연구를 복잡하게 만듭니다. 특히, 3C-SiC 헤테로에피택시에 더 높은 밀러 지수 Si 기판(예: (311), (510))을 사용한 사례는 보고된 바가 없어 배향 의존적 성장 메커니즘에 대한 탐색적 연구에 상당한 여지를 남깁니다.

2. 실험적

3C-SiC 층은 SiH4/C3H8/H2 전구체 가스를 사용하여 대기압 화학 기상 증착(CVD)을 통해 증착되었습니다. 기판은 다양한 배향을 갖는 1 cm² Si 웨이퍼였습니다: (100), (111), (110), (211), (311), (331), (510), (553), (995). 모든 기판은 (100)을 제외하고 축상에 있었으며, 2° 오프컷 웨이퍼를 추가로 테스트했습니다. 성장 전 세정은 메탄올에서 초음파 탈지를 사용했습니다. 성장 프로토콜은 1000°C에서 H2 어닐링을 통한 자연 산화물 제거 후, 표준 2단계 공정으로 진행되었습니다. 1165°C에서 12 sccm C3H8을 사용하여 10분간 침탄 처리한 후, 1350°C(C/Si 비율 = 4)에서 1.5 sccm SiH4와 2 sccm C3H8을 사용하여 60분간 에피택시 공정을 진행했습니다. 각 성장 공정에는 4~5개의 서로 다른 Si 방향이 포함되었으며, 최소 하나(100)의 기준 웨이퍼가 사용되었습니다.

3. 결과 및 논의

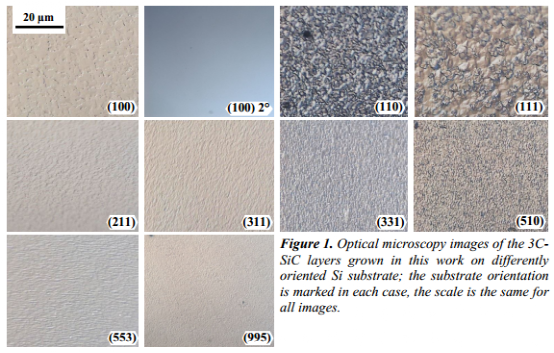

다양한 Si 기판에서 성장된 3C-SiC 층의 형태(그림 1)는 뚜렷한 표면 특징과 거칠기를 보였다. 시각적으로 Si(100), (211), (311), (553), (995)에서 성장된 샘플은 거울처럼 보였지만 다른 샘플은 유백색((331), (510))에서 흐릿한((110), (111))까지 다양했다. 가장 매끄러운 표면(가장 미세한 미세 구조를 보임)은 (100)2° off 및 (995) 기판에서 얻어졌다. 놀랍게도, 일반적으로 응력이 발생하기 쉬운 3C-SiC(111)을 포함하여 모든 층은 냉각 후에도 균열이 없는 상태를 유지했다. 제한된 샘플 크기가 균열을 방지했을 수 있지만, 일부 샘플은 누적된 열 응력으로 인해 1000배 확대 광학 현미경에서 감지할 수 있는 휘어짐(중심에서 가장자리까지 30-60μm 휘어짐)을 보였다. Si(111), (211), (553) 기판에서 성장된 고도로 휘어진 층은 인장 변형을 나타내는 오목한 모양을 보였으며, 결정학적 방향과 상관관계를 맺기 위해서는 추가적인 실험 및 이론적 작업이 필요했습니다.

그림 1은 서로 다른 방향을 가진 Si 기판에 성장된 3C-SC 층의 XRD 및 AFM(20×20 μ m2 스캐닝) 결과를 요약한 것입니다.

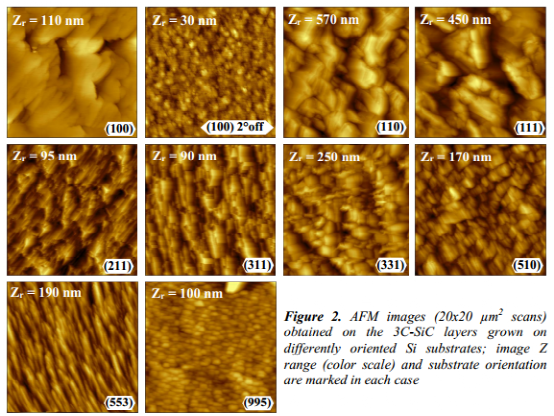

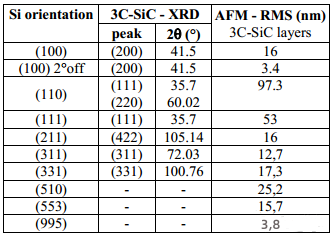

원자간력 현미경(AFM) 이미지(그림 2)는 광학적 관찰 결과를 뒷받침했습니다. 제곱평균제곱근(RMS) 값은 (100)2° off 및 (995) 기판에서 가장 매끄러운 표면을 확인했으며, 400-800 nm 측면 치수를 가진 입자와 같은 구조를 나타냈습니다. (110) 성장층이 가장 거칠었고, 다른 방향에서는 가끔 날카로운 경계를 가진 길쭉하고/또는 평행한 특징이 나타났습니다((331), (510)). X선 회절(XRD) θ-2θ 스캔(표 1에 요약)은 다결정성을 나타내는 혼합된 3C-SiC(111) 및 (110) 피크를 보인 Si(110)을 제외하고 낮은 밀러 지수 기판에서 성공적인 헤테로에피택시를 나타냈습니다. 이러한 배향 혼합은 Si(110)에 대해 이전에 보고되었지만, 일부 연구에서는 배타적인 (111) 배향의 3C-SiC를 관찰하여 성장 조건 최적화가 중요함을 시사합니다. 밀러 지수 ≥5((510), (553), (995))의 경우, 이러한 고굴절률 평면은 이 기하구조에서 회절을 일으키지 않으므로 표준 θ-2θ 구성에서 XRD 피크가 감지되지 않았습니다. 저굴절률 3C-SiC 피크(예: (111), (200))가 없는 것은 단결정 성장을 시사하며, 저굴절률 평면에서의 회절을 감지하기 위해 샘플을 기울여야 합니다.

그림 2는 CFC 결정 구조 내의 평면 각도를 계산한 것을 보여줍니다.

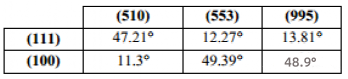

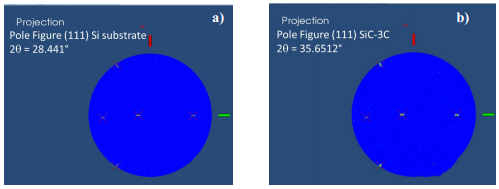

고굴절률 평면과 저굴절률 평면 사이의 계산된 결정학적 각도(표 2)는 큰 오배향(>10°)을 보였으며, 이는 표준 θ-2θ 스캔에서 나타나지 않는 이유를 설명합니다. 따라서 특이한 입자 형태(잠재적으로 기둥형 성장 또는 쌍정으로 인한 것)와 낮은 거칠기로 인해 (995) 방향 샘플에서 극점도 분석을 수행했습니다. Si 기판과 3C-SiC 층의 (111) 극점도(그림 3)는 거의 동일하여 쌍정 없이 에피택셜 성장이 확인되었습니다. 중앙 반점은 χ≈15°에서 나타났으며, 이론적인 (111)-(995) 각도와 일치했습니다. 예상 위치(χ=56.2°/φ=269.4°, χ=79°/φ=146.7° 및 33.6°)에 세 개의 대칭 등가 반점이 나타났지만, χ=62°/φ=93.3°에서 예상치 못한 약점이 발견되어 추가 조사가 필요합니다. φ-스캔에서 스팟 폭을 통해 평가한 결정질은 유망해 보이지만, 정량화를 위해서는 로킹 곡선 측정이 필요합니다. (510)과 (553) 샘플의 극점도(pole figure)는 추정된 에피택셜 특성을 확인하기 위해 아직 완성되지 않았습니다.

그림 3은 (995) 방향 샘플에서 기록된 XRD 피크 다이어그램을 보여주며, 이는 Si 기판(a)과 3C-SiC 층(b)의 (111) 평면을 나타냅니다.

4. 결론

헤테로에피택셜 3C-SiC 성장은 (110)을 제외한 대부분의 Si 배향에서 성공했으며, (110) 배향에서는 다결정 물질이 생성되었습니다. Si(100)2° off 및 (995) 기판은 가장 매끄러운 층(RMS <1 nm)을 형성했지만, (111), (211), (553) 기판은 상당한 휘어짐(30-60 μm)을 보였습니다. 고굴절률 기판은 θ-2θ 피크가 없기 때문에 에피택시를 확인하기 위해 고급 XRD 특성 분석(예: 극점도)이 필요합니다. 현재 진행 중인 연구에는 로킹 곡선 측정, 라만 응력 분석, 그리고 추가적인 고굴절률 배향으로의 확장이 포함되어 있으며, 이를 통해 이 탐색적 연구를 완료할 수 있습니다.

수직 통합 제조업체인 XKH는 4H/6H-N, 4H-Semi, 4H/6H-P, 3C-SiC 등 표준 및 특수 유형의 탄화규소 기판을 포함한 포괄적인 포트폴리오를 통해 전문적인 맞춤형 가공 서비스를 제공하며, 2인치부터 12인치까지 다양한 직경으로 제공됩니다. 결정 성장, 정밀 가공 및 품질 보증 분야에서 축적된 당사의 전문성은 전력 전자, RF 및 신흥 응용 분야에 적합한 맞춤형 솔루션을 보장합니다.

게시 시간: 2025년 8월 8일