마이크로젯 레이저 기술 장비 웨이퍼 절단 SiC 소재 가공

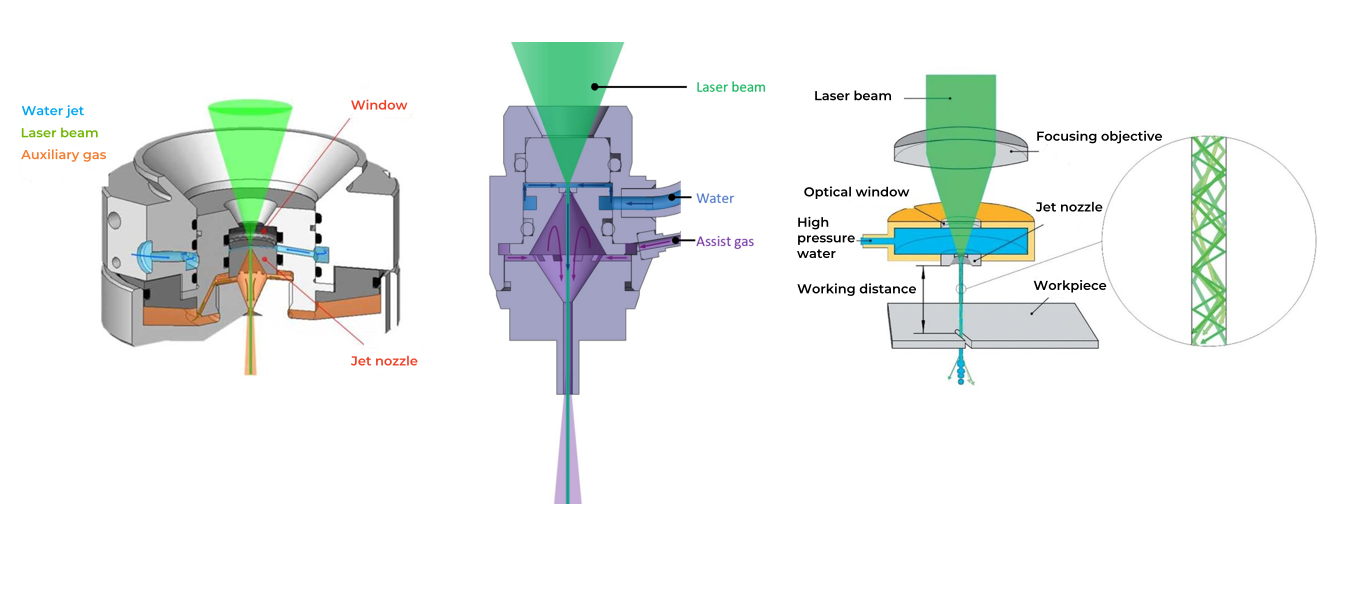

작동 원리:

1. 레이저 결합: 펄스 레이저(UV/녹색/적외선)가 액체 제트 내부에 집중되어 안정적인 에너지 전송 채널을 형성합니다.

2. 액체 유도: 고속 제트(유량 50-200m/s)로 가공 구역을 냉각하고 이물질을 제거하여 열 축적과 오염을 방지합니다.

3. 재료 제거: 레이저 에너지는 액체 내에서 캐비테이션 효과를 일으켜 재료의 냉간 가공(열 영향부 <1μm)을 달성합니다.

4. 동적 제어: 레이저 매개변수(전력, 주파수)와 제트 압력을 실시간으로 조정하여 다양한 재료와 구조의 요구 사항을 충족합니다.

주요 매개변수:

1. 레이저 출력: 10-500W (조정 가능)

2. 제트 직경: 50-300μm

3. 가공 정밀도 : ±0.5μm(절삭), 깊이 대 폭 비율 10:1(드릴링)

기술적 장점:

(1) 열 손상이 거의 없음

- 액체 분사 냉각은 열영향부(HAZ)를 **<1μm**로 제어하여 기존 레이저 가공(HAZ는 일반적으로 >10μm)에서 발생하는 미세 균열을 방지합니다.

(2) 초고정밀 가공

- 최대 **±0.5μm**의 절단/드릴링 정확도, 모서리 거칠기 Ra<0.2μm, 후속 연마의 필요성 감소.

- 복잡한 3D 구조 처리(원뿔형 구멍, 모양 슬롯 등)를 지원합니다.

(3) 폭넓은 소재 호환성

- 단단하고 부서지기 쉬운 재료: SiC, 사파이어, 유리, 세라믹(기존 방법은 깨지기 쉽습니다).

- 열에 민감한 재료: 폴리머, 생물학적 조직(열 변성 위험 없음).

(4) 환경보호 및 효율성

- 먼지 오염이 없고, 액체를 재활용하고 여과할 수 있습니다.

- 가공 속도가 30%-50% 증가합니다(가공 대비).

(5) 지능형 제어

- 통합된 시각적 위치 지정 및 AI 매개변수 최적화, 적응형 재료 두께 및 결함.

기술 사양:

| 조리대 볼륨 | 300*300*150 | 400*400*200 |

| 선형 축 XY | 선형 모터. 선형 모터 | 선형 모터. 선형 모터 |

| 선형 축 Z | 150 | 200 |

| 위치 정확도 μm | +/-5 | +/-5 |

| 반복 위치 정확도 μm | +/-2 | +/-2 |

| 가속도 G | 1 | 0.29 |

| 수치 제어 | 3축 / 3+1축 / 3+2축 | 3축 / 3+1축 / 3+2축 |

| 수치 제어형 | DPSS 엔디:야그 | DPSS 엔디:야그 |

| 파장 nm | 532/1064 | 532/1064 |

| 정격 전력 W | 50/100/200 | 50/100/200 |

| 워터젯 | 40-100 | 40-100 |

| 노즐 압력 막대 | 50-100 | 50-600 |

| 치수(공작기계) (폭 * 길이 * 높이) mm | 1445*1944*2260 | 1700*1500*2120 |

| 크기(제어 캐비닛) (폭 * 길이 * 높이) | 700*2500*1600 | 700*2500*1600 |

| 무게(장비) T | 2.5 | 3 |

| 무게(제어 캐비닛) KG | 800 | 800 |

| 처리 능력 | 표면 거칠기 Ra≤1.6um 개방 속도 ≥1.25mm/s 원주 절단 ≥6mm/s 선형 절단 속도 ≥50mm/s | 표면 거칠기 Ra≤1.2um 개방 속도 ≥1.25mm/s 원주 절단 ≥6mm/s 선형 절단 속도 ≥50mm/s |

| 질화갈륨 결정, 초광대역 밴드갭 반도체 소재(다이아몬드/산화갈륨), 항공우주 특수소재, LTCC 탄소 세라믹 기판, 태양광, 반짝이는 결정 및 기타 소재 가공. 참고사항 : 처리 용량은 재료 특성에 따라 다릅니다.

| ||

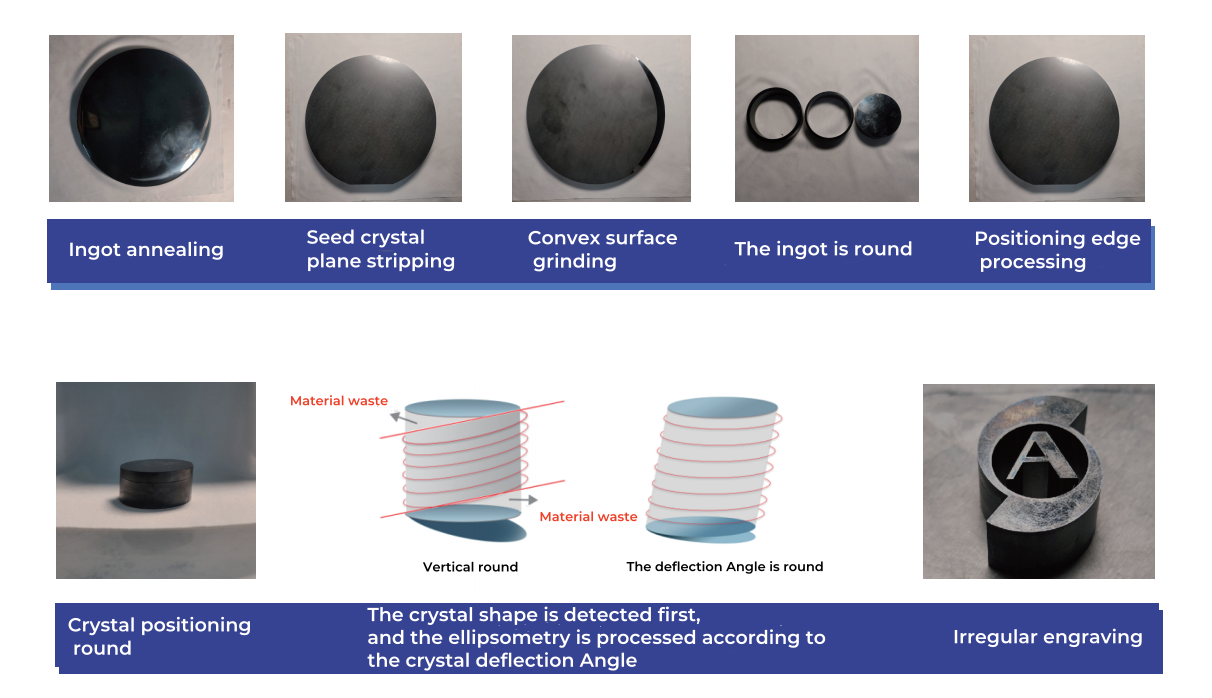

처리 사례:

XKH의 서비스:

XKH는 마이크로젯 레이저 기술 장비에 대한 전체 수명 주기 서비스 지원을 제공합니다. 초기 공정 개발 및 장비 선정 컨설팅부터 중기 맞춤형 시스템 통합(레이저 소스, 제트 시스템 및 자동화 모듈의 특수 매칭 포함), 후기 운영 및 유지보수 교육, 그리고 지속적인 공정 최적화까지 모든 과정을 전문 기술팀의 지원을 통해 지원합니다. 20년간의 정밀 가공 경험을 바탕으로 반도체, 의료 등 다양한 산업 분야에 장비 검증, 양산 도입, 신속한 애프터서비스(24시간 기술 지원 및 주요 예비 부품 보유)를 포함한 원스톱 솔루션을 제공하며, 12개월 보증 및 평생 유지보수 및 업그레이드 서비스를 제공합니다. 고객 장비가 업계 최고의 가공 성능과 안정성을 항상 유지할 수 있도록 보장합니다.

상세 다이어그램