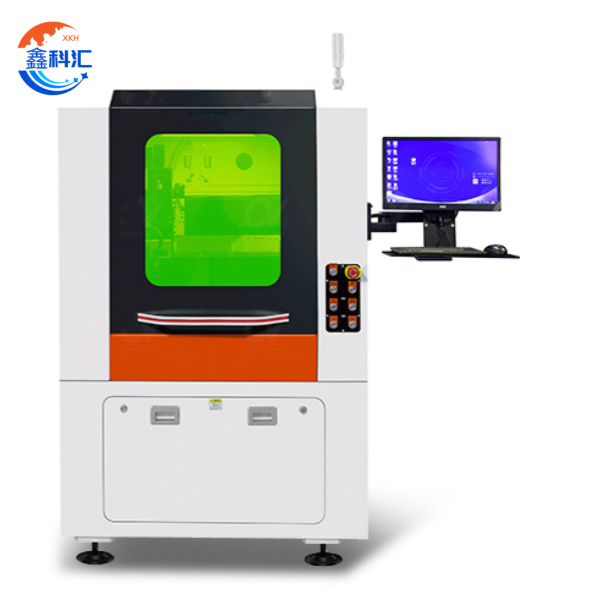

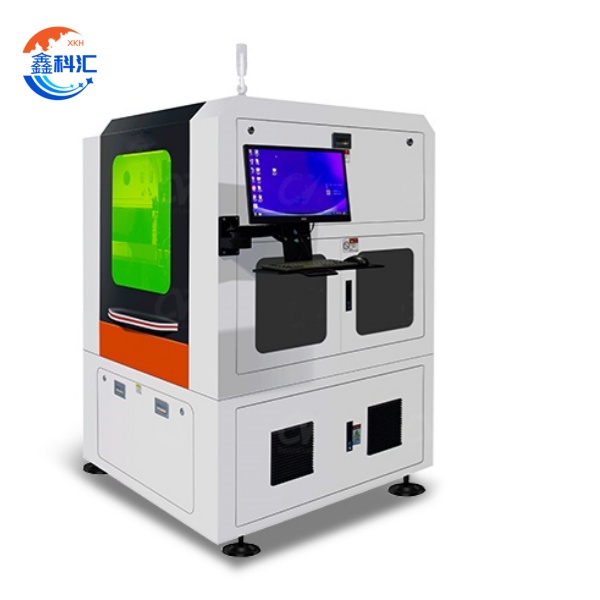

소형 테이블 레이저 펀칭 머신 1000W-6000W 최소 조리개 0.1MM 금속 유리 세라믹 소재에 사용 가능

적용 가능한 재료

1. 금속 재료: 알루미늄, 구리, 티타늄 합금, 스테인리스 스틸 등

2. 비금속 재료: 플라스틱(폴리에틸렌 PE, 폴리프로필렌 PP, 폴리에스테르 PET 및 기타 플라스틱 필름 포함), 유리(일반 유리, 초백색 유리, K9 유리, 고붕규산 유리, 석영 유리 등과 같은 특수 유리 포함, 그러나 강화 유리는 특수한 물리적 특성으로 인해 드릴링에 더 이상 적합하지 않음), 세라믹, 종이, 가죽 등.

3. 복합재료: 물리적 또는 화학적 방법을 통해 서로 다른 특성을 가진 두 가지 이상의 재료를 결합하여 종합적인 특성이 우수한 재료입니다.

4. 특수 소재: 특정 분야에서는 레이저 펀칭 머신을 사용하여 일부 특수 소재를 가공할 수도 있습니다.

사양 매개변수

| 이름 | 데이터 |

| 레이저 출력: | 1000W-6000W |

| 절단 정확도: | ±0.03mm |

| 최소값 조리개: | 0.1mm |

| 절단 길이: | 650mm×800mm |

| 위치 정확도: | ≤±0.008mm |

| 반복 정확도: | 0.008mm |

| 가스 절단: | 공기 |

| 고정 모델: | 공압 엣지 클램핑, 고정 지지대 |

| 구동 시스템: | 자기 서스펜션 선형 모터 |

| 절단 두께 | 0.01mm~3mm |

기술적 장점

1. 효율적인 드릴링: 고에너지 레이저 빔을 사용하여 비접촉 가공으로 빠르고, 1초 만에 미세한 구멍 가공을 완료합니다.

2. 높은 정밀도: 레이저의 출력, 펄스 주파수 및 초점 위치를 정밀하게 제어함으로써 마이크론 단위의 정밀도로 드릴링 작업을 달성할 수 있습니다.

3. 적용 범위가 넓습니다. 플라스틱, 고무, 금속(스테인리스강, 알루미늄, 구리, 티타늄 합금 등), 유리, 세라믹 등 다양한 취성, 가공이 어려운 특수 소재를 가공할 수 있습니다.

4. 지능적 작동: 레이저 펀칭 머신은 첨단 수치 제어 시스템을 갖추고 있어 고도로 지능적이며 컴퓨터 지원 설계 및 컴퓨터 지원 제조 시스템과 쉽게 통합되어 복잡한 패스 및 가공 경로의 빠른 프로그래밍 및 최적화를 실현합니다.

근무 조건

1. 다양성: 원형 구멍, 사각형 구멍, 삼각형 구멍 및 기타 특수 모양의 구멍 등 다양한 복잡한 모양의 구멍 가공을 수행할 수 있습니다.

2. 고품질: 구멍 품질이 높고, 가장자리가 매끄럽고, 거친 느낌이 없으며, 변형이 작습니다.

3. 자동화: 동일한 조리개 크기와 균일한 분포로 한 번에 미세구멍 가공을 완료할 수 있으며, 수동 개입 없이 그룹구멍 가공을 지원합니다.

장비 특징

■ 장비의 크기가 작아 공간 협소 문제를 해결합니다.

■ 고정밀, 최대 구멍은 0.005mm에 도달할 수 있습니다.

■ 장비의 조작이 간편하고 사용하기 편리합니다.

■ 광원은 다양한 소재에 따라 교체가 가능하며, 호환성이 더욱 뛰어납니다.

■ 열영향부위가 작고, 구멍주변의 산화가 적습니다.

응용 분야

1. 전자산업

●인쇄 회로 기판(PCB) 펀칭:

마이크로홀 가공: 고밀도 상호연결(HDI) 보드의 요구 사항을 충족하기 위해 PCB에 직경 0.1mm 미만의 마이크로홀을 가공하는 데 사용됩니다.

블라인드 홀과 매립 홀: 다층 PCB에 블라인드 홀과 매립 홀을 가공하여 보드의 성능과 통합성을 개선합니다.

●반도체 패키징:

리드 프레임 드릴링: 칩을 외부 회로에 연결하기 위해 반도체 리드 프레임에 정밀한 구멍을 가공합니다.

웨이퍼 절단 보조 장치: 웨이퍼에 구멍을 뚫어 후속 절단 및 패키징 공정을 돕습니다.

2. 정밀기계

●마이크로 부품 가공:

정밀 기어 드릴링: 정밀 변속 시스템을 위한 마이크로 기어에 고정밀 구멍을 가공합니다.

센서 부품 드릴링: 센서 부품에 미세 구멍을 가공하여 센서의 감도와 응답 속도를 향상시킵니다.

●금형 제조:

금형 냉각 구멍: 사출 금형이나 다이캐스팅 금형에 냉각 구멍을 가공하여 금형의 방열 성능을 최적화합니다.

통풍구 가공: 성형 결함을 줄이기 위해 금형에 작은 통풍구를 가공하는 작업입니다.

3. 의료기기

●최소 침습 수술 도구:

카테터 천공: 미세 구멍은 약물 전달이나 체액 배출을 위해 최소 침습 수술용 카테터에 가공됩니다.

내시경 구성 요소: 내시경의 렌즈나 공구 헤드에 정밀한 구멍이 가공되어 기구의 기능이 향상됩니다.

●약물 전달 시스템:

미세 바늘 어레이 드릴링: 약물 패치나 미세 바늘 어레이에 미세 구멍을 가공하여 약물 방출 속도를 제어합니다.

바이오칩 드릴링: 세포 배양이나 검출을 위해 바이오칩에 미세홀을 가공합니다.

4. 광학 장치

●광섬유 커넥터:

광섬유 끝단 구멍 가공: 광 커넥터 끝단면에 미세 구멍을 가공하여 광 신호 전송 효율을 향상시킵니다.

파이버 어레이 가공: 다채널 광통신을 위해 파이버 어레이 판에 고정밀 구멍을 가공합니다.

●광학 필터:

필터 드릴링: 특정 파장을 선택하기 위해 광학 필터에 미세 구멍을 가공합니다.

회절 소자 가공: 레이저 빔 분할 또는 성형을 위해 회절 광학 소자에 미세 구멍을 가공합니다.

5. 자동차 제조

●연료 분사 시스템:

분사 노즐 펀칭: 분사 노즐에 미세 구멍을 가공하여 연료 분무 효과를 최적화하고 연소 효율을 개선합니다.

●센서 제조:

압력 센서 드릴링: 압력 센서 다이어프램에 미세 구멍을 가공하여 센서의 감도와 정확도를 향상시킵니다.

●전원 배터리:

배터리 극 칩 드릴링: 리튬 배터리 극 칩에 미세 구멍을 가공하여 전해질 침투와 이온 전달을 개선합니다.

XKH는 전문 판매 컨설팅, 맞춤형 프로그램 설계, 고품질 장비 공급, 정밀한 설치 및 시운전, 자세한 운영 교육을 포함하되 이에 국한되지 않는 소형 테이블 레이저 펀칭기에 대한 원스톱 서비스를 포괄적으로 제공하여 고객이 펀칭 공정에서 가장 효율적이고 정확하며 편안한 서비스 경험을 얻을 수 있도록 보장합니다.

상세 다이어그램