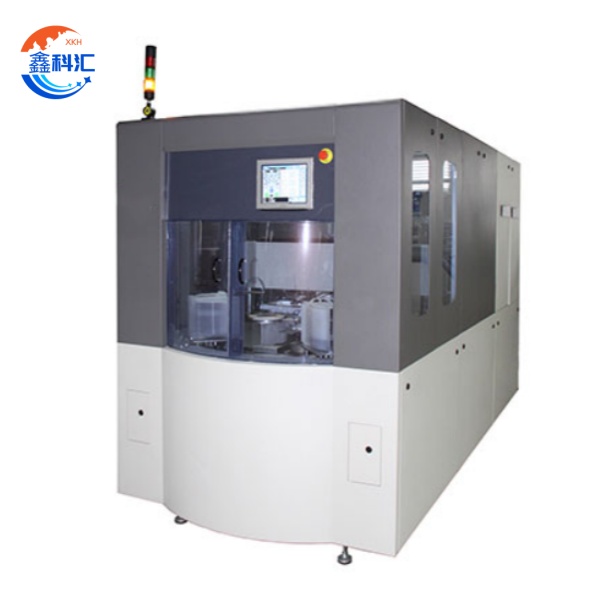

4인치~12인치 사파이어/SiC/Si 웨이퍼 가공을 위한 웨이퍼 박막화 장비

작동 원리

웨이퍼 박막화 공정은 3단계로 진행됩니다.

거친 연삭: 다이아몬드 휠(입자 크기 200~500μm)이 3000~5000rpm으로 50~150μm의 재료를 제거하여 두께를 빠르게 줄입니다.

미세 연삭: 더 미세한 휠(입자 크기 1~50μm)은 <1μm/s 속도로 두께를 20~50μm로 줄여 표면 아래 손상을 최소화합니다.

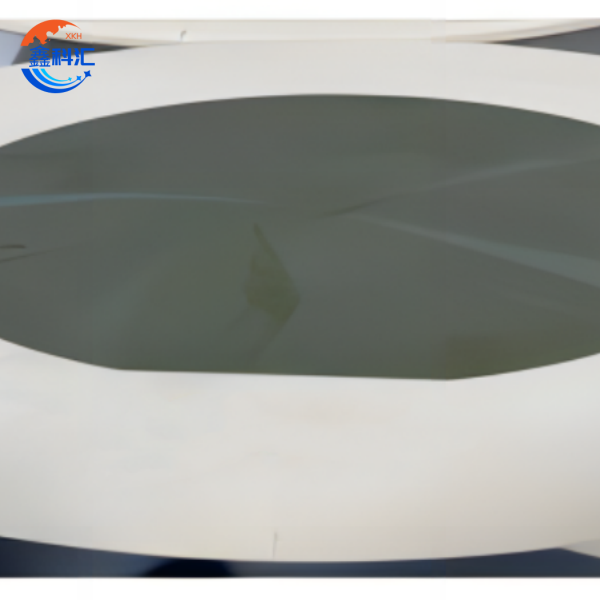

연마(CMP): 화학-기계적 슬러리는 잔류 손상을 제거하여 Ra <0.1 nm를 달성합니다.

호환 가능한 재료

실리콘(Si): CMOS 웨이퍼의 표준이며, 3D 적층을 위해 25μm로 얇아졌습니다.

탄화규소(SiC): 열 안정성을 위해 특수 다이아몬드 휠(다이아몬드 농도 80%)이 필요합니다.

사파이어(Al₂O₃): UV LED 응용 분야에 맞게 50μm로 얇아졌습니다.

핵심 시스템 구성 요소

1. 분쇄 시스템

듀얼 축 연삭기: 단일 플랫폼에서 거친 연삭과 미세 연삭을 결합하여 사이클 시간을 40% 단축합니다.

공력 스핀들: 0~6000 rpm 속도 범위, 반경 방향 흔들림 <0.5 μm.

2. 웨이퍼 핸들링 시스템

진공 척: ±0.1μm 위치 정확도로 50N 이상의 고정력.

로봇 팔: 4~12인치 웨이퍼를 100mm/s의 속도로 운반합니다.

3. 제어 시스템

레이저 간섭계: 실시간 두께 모니터링(분해능 0.01μm).

AI 기반 피드포워드: 휠 마모를 예측하고 매개변수를 자동으로 조정합니다.

4. 냉각 및 세척

초음파 세척: 99.9% 효율로 0.5μm 이상의 입자를 제거합니다.

탈이온수: 웨이퍼를 주변 온도보다 5°C 미만으로 냉각합니다.

핵심 장점

1. 초고정밀도: TTV(전체 두께 변화) <0.5μm, WTW(웨이퍼 내 두께 변화) <1μm.

2. 다중 공정 통합: 연삭, CMP, 플라즈마 에칭을 하나의 기계로 결합합니다.

3. 재료 호환성:

실리콘: 두께가 775μm에서 25μm로 감소했습니다.

SiC: RF 애플리케이션에 대해 <2μm TTV 달성.

도핑 웨이퍼: 저항률 드리프트가 5% 미만인 인이 도핑된 InP 웨이퍼.

4. 스마트 자동화: MES 통합으로 인적 오류가 70% 감소합니다.

5. 에너지 효율성: 회생 제동을 통해 전력 소비를 30% 낮춥니다.

주요 응용 분야

1. 고급 패키징

• 3D IC: 웨이퍼 박막화는 로직/메모리 칩(예: HBM 스택)의 수직 적층을 가능하게 하여 2.5D 솔루션 대비 10배 더 높은 대역폭과 50% 더 낮은 전력 소비를 달성합니다. 이 장비는 하이브리드 본딩과 TSV(Through-Silicon Via) 집적을 지원하며, 이는 10μm 미만의 상호 연결 피치를 필요로 하는 AI/ML 프로세서에 필수적입니다. 예를 들어, 12인치 웨이퍼를 25μm로 박막화하면 8개 이상의 층을 적층하는 동시에 1.5% 미만의 휨을 유지할 수 있으며, 이는 자동차 LiDAR 시스템에 필수적입니다.

• 팬아웃 패키징: 웨이퍼 두께를 30μm로 줄여 배선 길이를 50% 단축하고, 신호 지연을 최소화(<0.2ps/mm)하여 모바일 SoC용 0.4mm 초박형 칩렛을 구현합니다. 이 공정은 응력 보상 연삭 알고리즘을 활용하여 휨 현상(>50μm TTV 제어)을 방지하여 고주파 RF 애플리케이션의 신뢰성을 보장합니다.

2. 전력 전자공학

• IGBT 모듈: 50μm로 박막화하면 열 저항이 <0.5°C/W로 감소하여 1200V SiC MOSFET이 200°C 접합 온도에서 작동할 수 있습니다. 당사 장비는 다단계 연삭(거친 연마: 46μm 그릿 → 미세 연마: 4μm 그릿)을 통해 표면 하부 손상을 제거하고 10,000회 이상의 열 사이클 신뢰성을 달성합니다. 이는 10μm 두께의 SiC 웨이퍼가 스위칭 속도를 30% 향상시키는 EV 인버터에 매우 중요합니다.

• GaN-on-SiC 전력 소자: 웨이퍼 두께를 80μm로 얇게 하면 650V GaN HEMT의 전자 이동도(μ > 2000 cm²/V·s)가 향상되어 전도 손실이 18% 감소합니다. 이 공정은 레이저 보조 다이싱을 사용하여 박막화 과정에서 균열이 발생하는 것을 방지하여 RF 전력 증폭기의 엣지 칩핑을 5μm 미만으로 구현합니다.

3. 광전자공학

• GaN-on-SiC LED: 50μm 사파이어 기판은 광자 트래핑을 최소화하여 광 추출 효율(LEE)을 85%(150μm 웨이퍼의 경우 65%)까지 향상시킵니다. 당사 장비의 초저 TTV 제어(<0.3μm)는 12인치 웨이퍼 전체에서 균일한 LED 발광을 보장하며, 이는 100nm 미만의 파장 균일성을 요구하는 마이크로 LED 디스플레이에 필수적입니다.

• 실리콘 포토닉스: 25μm 두께의 실리콘 웨이퍼는 도파관에서 전파 손실을 3dB/cm 더 낮춰 1.6Tbps 광 트랜시버에 필수적입니다. 이 공정은 CMP 평활화를 통합하여 표면 거칠기를 Ra <0.1nm로 줄여 결합 효율을 40% 향상시킵니다.

4. MEMS 센서

• 가속도계: 25μm 실리콘 웨이퍼는 검증 질량 변위 감도를 높여 SNR >85dB(50μm 웨이퍼의 경우 75dB)를 달성합니다. 당사의 이중 축 연삭 시스템은 응력 기울기를 보상하여 -40°C ~ 125°C 온도 범위에서 0.5% 미만의 감도 드리프트를 보장합니다. 자동차 충돌 감지 및 AR/VR 동작 추적 등의 분야에 적용됩니다.

• 압력 센서: 40μm까지 얇게 제작하여 0.1% 미만의 FS 히스테리시스로 0~300bar 측정 범위를 구현합니다. 유리 캐리어를 이용한 임시 본딩을 통해 후면 에칭 시 웨이퍼 파손을 방지하여 산업용 IoT 센서의 과압 허용 오차를 1μm 미만으로 낮춥니다.

• 기술적 시너지 효과: 당사의 웨이퍼 박막화 장비는 기계적 연삭, CMP, 플라즈마 에칭을 통합하여 다양한 소재(Si, SiC, 사파이어) 관련 문제를 해결합니다. 예를 들어, GaN-on-SiC는 경도와 열팽창의 균형을 맞추기 위해 하이브리드 연삭(다이아몬드 휠 + 플라즈마)이 필요하며, MEMS 센서는 CMP 연마를 통해 5nm 미만의 표면 거칠기를 요구합니다.

• 산업 영향: 이 기술은 더 얇고 성능이 더 높은 웨이퍼를 구현함으로써 AI 칩, 5G mmWave 모듈, 유연한 전자 장치 분야의 혁신을 주도하며, 폴더블 디스플레이의 경우 TTV 허용 오차는 <0.1μm, 자동차 LiDAR 센서의 경우 <0.5μm입니다.

XKH의 서비스

1. 맞춤형 솔루션

확장 가능한 구성: 자동 로딩/언로딩 기능을 갖춘 4~12인치 챔버 설계.

도핑 지원: Er/Yb 도핑 결정 및 InP/GaAs 웨이퍼에 대한 맞춤형 레시피.

2. 엔드투엔드 지원

프로세스 개발: 최적화를 통한 무료 체험 실행.

글로벌 교육: 유지보수 및 문제 해결에 대한 기술 워크숍을 매년 실시합니다.

3. 다중 소재 가공

SiC: Ra <0.1 nm로 웨이퍼 두께를 100 μm까지 얇게 만듭니다.

사파이어: UV 레이저 창의 경우 두께 50μm(투과율 >92%@200nm).

4. 부가가치 서비스

소모품 공급: 다이아몬드 휠(웨이퍼 2000개 이상/수명) 및 CMP 슬러리.

결론

이 웨이퍼 박막화 장비는 업계 최고의 정밀성, 다양한 소재 활용성, 그리고 스마트 자동화를 제공하여 3D 집적 및 전력 전자 분야에 필수적인 장비입니다. XKH는 맞춤 제작부터 후처리까지 포괄적인 서비스를 제공하여 고객이 반도체 제조에서 비용 효율성과 탁월한 성능을 달성할 수 있도록 보장합니다.