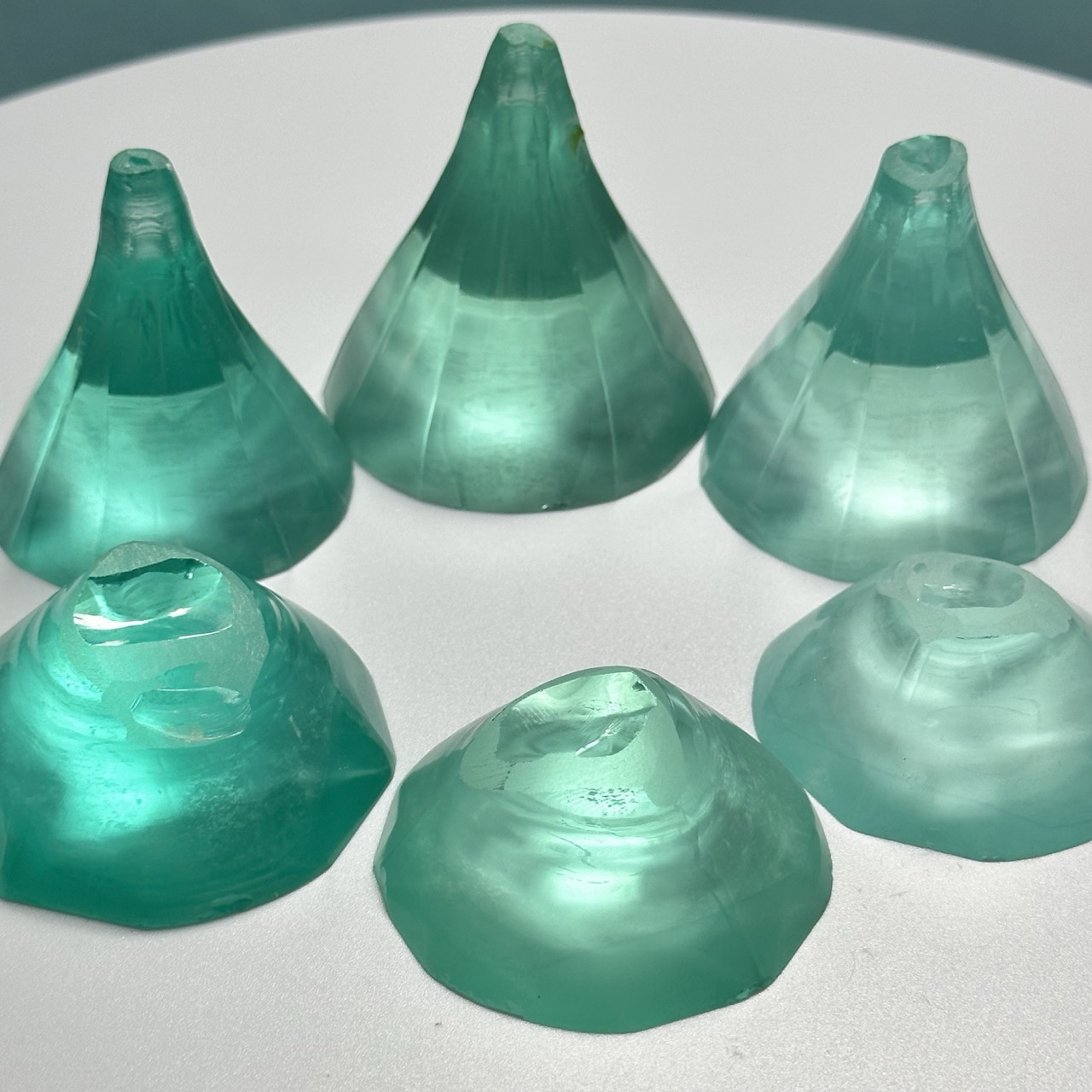

실리콘 카바이드 다이아몬드 와이어 절단기 4/6/8/12인치 SiC 잉곳 가공

작동 원리:

1. 잉곳 고정: SiC 잉곳(4H/6H-SiC)은 고정구를 통해 절단 플랫폼에 고정되어 위치 정확도(±0.02mm)를 보장합니다.

2. 다이아몬드 라인 이동: 다이아몬드 라인(표면에 전기 도금된 다이아몬드 입자)은 가이드 휠 시스템으로 구동되어 고속 순환(라인 속도 10~30m/s)됩니다.

3. 절단 공급: 잉곳을 정해진 방향으로 공급하고 다이아몬드 라인을 여러 개의 평행선(100~500개 라인)으로 동시에 절단하여 여러 개의 웨이퍼를 형성합니다.

4. 냉각 및 칩 제거: 절단 영역에 냉각수(탈이온수 + 첨가제)를 분사하여 열 손상을 줄이고 칩을 제거합니다.

주요 매개변수:

1. 절삭 속도 : 0.2~1.0mm/min (SiC의 결정 방향과 두께에 따라 다름).

2. 라인 장력: 20~50N(너무 높으면 라인이 끊어지기 쉽고, 너무 낮으면 절단 정확도에 영향을 미칩니다).

3. 웨이퍼 두께: 표준 350~500μm, 웨이퍼는 100μm에 달할 수 있습니다.

주요 특징:

(1) 절단정밀도

두께 허용 오차: ±5μm(@350μm 웨이퍼), 기존 모르타르 절단(±20μm)보다 우수합니다.

표면 거칠기: Ra<0.5μm(후속 가공량을 줄이기 위해 추가 연삭이 필요 없음).

뒤틀림: <10μm (후속 연마의 어려움을 줄임).

(2) 처리 효율

멀티라인 절단: 한 번에 100~500개를 절단하여 생산 능력을 3~5배 증가시킵니다(단일라인 절단 대비).

라인 수명: 다이아몬드 라인은 100~300km SiC를 절단할 수 있습니다(잉곳 경도와 공정 최적화에 따라 다름).

(3) 저손상 가공

에지 파손: <15μm(기존 절단 >50μm), 웨이퍼 수율 향상.

표면 아래 손상층: <5μm (광택 제거 감소).

(4) 환경보호 및 경제성

모르타르 오염 없음: 모르타르 절단에 비해 폐액 처리 비용이 절감됩니다.

재료 활용: 절단 손실 <100μm/커터, SiC 원료 절약.

절단 효과:

1. 웨이퍼 품질: 표면에 거시적인 균열이 없고, 미세 결함이 거의 없습니다(전위 확장 제어 가능). 거친 연마 부위에 직접 침투하여 공정 흐름을 단축할 수 있습니다.

2. 일관성: 배치 내 웨이퍼 두께 편차는 <±3%로 자동화 생산에 적합합니다.

3. 적용성: 4H/6H-SiC 잉곳 절단을 지원하며 전도성/반절연형과 호환됩니다.

기술 사양:

| 사양 | 세부 |

| 치수(L × W × H) | 2500x2300x2500 또는 사용자 정의 |

| 가공 소재 크기 범위 | 4, 6, 8, 10, 12인치의 실리콘 카바이드 |

| 표면 거칠기 | Ra≤0.3u |

| 평균 절삭 속도 | 0.3mm/분 |

| 무게 | 5.5톤 |

| 절단 공정 설정 단계 | ≤30단계 |

| 장비 소음 | ≤80dB |

| 강철 와이어 장력 | 0~110N(0.25 와이어 장력은 45N입니다) |

| 강철 와이어 속도 | 0~30m/초 |

| 총 전력 | 50kw |

| 다이아몬드 와이어 직경 | ≥0.18mm |

| 끝 평탄도 | ≤0.05mm |

| 절단 및 파단 속도 | ≤1%(인적 사유, 실리콘 소재, 라인, 유지보수 등 사유 제외) |

XKH 서비스:

XKH는 실리콘 카바이드 다이아몬드 와이어 절단기의 전체 공정 서비스를 제공합니다. 장비 선정(와이어 직경/와이어 속도 매칭), 공정 개발(절삭 매개변수 최적화), 소모품 공급(다이아몬드 와이어, 가이드 휠), 애프터서비스(장비 유지보수, 절단 품질 분석)를 통해 고객이 고수율(95% 이상) 저비용 SiC 웨이퍼 대량 생산을 달성할 수 있도록 지원합니다. 또한, 초박형 절단, 자동 로딩 및 언로딩 등 맞춤형 업그레이드를 4~8주 리드타임으로 제공합니다.

상세 다이어그램